1. Dlaczego czyszczenie turbin i podzespołów jest krytyczne

- Spadek sprawności – naloty, osady i korozja na łopatkach turbin czy wymiennikach ciepła pogarszają przepływ, zwiększają opory i obniżają wymianę ciepła, co bezpośrednio przekłada się na wyższe zużycie paliwa i niższą produkcję energii.

- Ryzyko awarii – osady mogą prowadzić do miejscowego nagrzewania, erozji, pittingu i pęknięć zmęczeniowych, skracając żywotność komponentów.

- Bezpieczeństwo i regulacje – utrzymanie parametrów pracy zgodnych z projektowymi zapewnia spełnienie norm emisyjnych i bezpieczeństwa.

- Koszty eksploatacji – lepsza sprawność i mniejsza liczba awarii oznacza niższe koszty operacyjne i dłuższy okres między remontami.

Tradycyjne metody czyszczenia (chemiczne, mechaniczne, piaskowanie, hydrodynamiczne) mają wiele wad: czasochłonność, konieczność demontażu, ryzyko uszkodzenia powierzchni, użycie chemikaliów, problem z odpadami. Czyszczenie laserowe adresuje większość tych problemów.

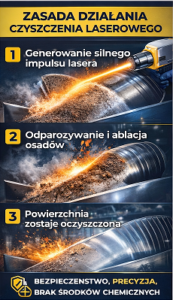

2. Zasada działania czyszczenia laserowego

Czyszczenie laserowe polega na kierowaniu wiązki laserowej o kontrolowanych parametrach na zanieczyszczenie. Energia lasera jest absorbowana przez warstwę nalotu, powodując:

- termiczne odparowanie lub ablację zanieczyszczenia,

- mikroodrywanie (mechaniczne oddzielenie warstwy wskutek naprężeń termicznych),

- fotomechaniczne rozbijanie grubych, kruchych osadów przy krótkich impulsach.

W zależności od parametrów lasera (długość fali, czas trwania impulsu, gęstość mocy — fluencja, powtarzalność impulsów) oraz właściwości materiału zanieczyszczenia i podłoża, możliwe jest precyzyjne usunięcie niepożądanej warstwy bez uszkodzenia podłoża.

2.1. Kluczowe parametry lasera

- Długość fali (λ) — wpływa na absorpcję. Krótsze długości fali często lepiej oddziałują z cienkimi warstwami organicznymi, natomiast podłoża metaliczne mają własne spektra absorpcji.

- Czas trwania impulsu (ns, ps, fs) — ultrakrótkie impulsy (pikosekundy, femtosekundy) pozwalają na tzw. „zimną ablację” z minimalnym transferem ciepła do podłoża.

- Energia impulsu i częstotliwość — decydują o fluencji i efektywności usuwania.

- Rozmiar plamki (spot size) i kierunek skanowania — wpływają na rozdzielczość i prędkość czyszczenia.

- Średnia moc — ważna przy ciągłym czyszczeniu większych powierzchni.

2.2. Tryby oddziaływania

- Ablacja fototermiczna — zanieczyszczenie nagrzewa się i odparowuje.

- Ablacja fotomechaniczna — szybkie rozszerzanie powoduje odpryskanie warstwy.

- Fotochemia — rzadziej stosowana w energetyce, może współistnieć przy specyficznych powłokach.

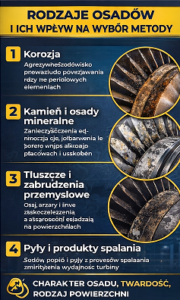

3. Rodzaje osadów i ich wpływ na wybór metody

W energetyce spotykamy różne rodzaje zanieczyszczeń:

- Osady węglowe/ sadze — pochodzą z procesów spalania; zwykle łatwo usuwalne laserowo;

- Wodorotlenki/utlenienia (skala wapienna, rdzawy nalot) — wymagają większej energii; w przypadku tlenków możliwe jest delikatne osłabienie przy ultrakrótkich impulsach;

- Organiczne powłoki i żywice — łatwo odparowują;

- Krzepnięte popioły i spaliny lotne — mogą być twarde; dobór parametrów jest kluczowy;

- Biologiczne osady (biofilm) — w instalacjach chłodniczych i wodnych; laser znakomicie sprawdza się bez chemii;

- Powłoki ochronne i malowanie — usuwanie powłok wymaga ostrożności by nie zniszczyć bazowej powłoki lub materiału.

Analiza składu i grubości zanieczyszczeń (np. badania SEM, EDS, spektroskopia) pozwala dobrać optymalną długość fali i typ lasera.

4. Typy laserów stosowanych w energetyce

- Lasery włóknowe (fiber) — wysoka efektywność, dobra stabilność, popularne w czyszczeniu metalicznych powierzchni.

- Lasery YAG (Nd:YAG) — klasyka w zastosowaniach przemysłowych; działają na długości fal bliskiej IR lub po konwersji częstotliwości.

- Lasery impulsowe femto- i pikosekundowe — minimalny wpływ cieplny, idealne do precyzyjnych prac i delikatnych stopów.

- Lasery CO2 — użyteczne przy materiałach organicznych i powłokach, mniej przy metalach.

W praktyce wybór zależy od: absorpcji zanieczyszczenia, wielkości obiektu, wymaganej prędkości i mobilności systemu.

5. Zastosowania praktyczne w energetyce

5.1. Turbiny gazowe i parowe

- Łopatki i wirniki — usuwanie tlenków, sadzy, pozostałości spawów i nagarów bez demontażu (częściowo lub całkowicie in situ).

- Korpusy i kanały — przywracanie geometrii przepływu i sprawności wymiany ciepła.

- Dysze i korony wtrysku paliwa — precyzyjne oczyszczanie otworów i powierzchni.

5.2. Wytwornice pary i wymienniki ciepła

- Usuwanie kamienia kotłowego i osadów mineralnych — w instalacjach woda/par, gdzie chemiczne czyszczenie jest trudne.

- Czyszczenie kanałów przepływu — poprawa transferu ciepła i zmniejszenie strat ciśnienia.

5.3. Elektrownie wiatrowe

- Łopaty wirników — usuwanie zanieczyszczeń, błota, solnej mgły; precyzyjne oczyszczenie punktów erozyjnych bez uszkadzania kompozytów przy zastosowaniu krótkich impulsów i niższej fluencji.

5.4. Sieci przesyłowe i agregaty pomocnicze

- Styczniki, kable, styki — usuwanie korozji i tlenków poprawia przewodność i niezawodność.

6. Procedura czyszczenia — planowanie i wykonanie

- Ocena i inspekcja — dokumentacja fotograficzna, analiza składu nalotu, pomiary grubości i stanu podłoża.

- Dobór sprzętu i parametrów — wybór lasera, artykulacji (ramię robotyczne vs. ręczny manipulator), optyki i osłon.

- Testy na próbce — mały obszar testowy, mikroskopia, kontrola przyrostu temperatury, kontrola porowatości i wytrzymałości.

- Ochrona i bezpieczeństwo — przy pracy są potrzebne osłony laserowe, odsysanie spalin/pyłów, monitorowanie jakości powietrza i ochrona personelu (okulary, bariery).

- Czyszczenie właściwe — skanowanie obszarów metodą warstwową, rejestracja parametrów i postępu.

- Kontrola jakości — inspekcja po zabiegu (mikroskopia, profilometria, testy nieniszczące) oraz dokumentacja.

- Konserwacja i zabezpieczenie — w razie potrzeby aplikacja powłok ochronnych lub inhibitorów korozji.

7. Zagadnienia materiałowe i metallurgiczne

- Wpływ na powierzchnię — przy prawidłowo dobranych parametrach transfer ciepła do podłoża jest minimalny, jednak przy błędnych ustawieniach istnieje ryzyko przegrzania, przejścia fazowego lub zmian struktury materiału.

- Kompatybilność z powłokami — nie wszystkie powłoki powinny być usuwane; czasem konieczna jest kontrolowana, partiowa ablacja.

- Mikropęknięcia i naprężenia — zwłaszcza przy grubych, twardych osadach, szybkie zmiany temperatury mogą indukować naprężenia; testy NDT po czyszczeniu są zalecane dla krytycznych części.

8. Bezpieczeństwo i środowisko

- Emisje — podczas ablacji powstają opary i pyły (w zależności od składu osadu). Konieczne jest odsysanie i filtracja (filtry HEPA, filtry węglowe) oraz analiza spalin.

- Bezpieczeństwo laserowe — zgodność z normami (np. klasy lasera), strefowanie pracy, szkolenia personelu.

- Redukcja użycia chemikaliów — znaczne ograniczenie lub eliminacja środków chemicznych do czyszczenia to korzyść ekologiczna i BHP.

9. Ekonomia — koszty i zwrot inwestycji

- Koszty początkowe — zakup urządzeń laserowych, osprzętu, oprogramowania, szkolenia.

- Koszty operacyjne — energia elektryczna, eksploatacja, części zamienne (głowice, optyka), filtrowanie i utylizacja odpadów.

- Porównanie z metodami tradycyjnymi — niższe koszty demontażu, krótsze przestoje, mniejsze wydatki na chemikalia i utylizację odpadów.

- ROI — w wielu zastosowaniach energetycznych skrócenie przestojów i poprawa sprawności prowadzi do zwrotu inwestycji w perspektywie od kilku miesięcy do kilku lat, w zależności od skali i częstotliwości zabiegów.

10. Ograniczenia i wyzwania

- Koszty początkowe — dla małych instalacji zakup dużego systemu laserowego może być nieopłacalny; tutaj alternatywą są usługi serwisowe zewnętrznych firm.

- Wymagania techniczne — konieczność kwalifikacji operatorów i procedur testowych przed zabiegiem.

- Złożone struktury i trudno dostępne miejsca — mogą wymagać robotyki lub specjalnych końcówek optycznych.

- Ryzyko termicznego uszkodzenia stopów specjalnych — wymaga szczególnej ostrożności przy turbinach pracujących w ekstremalnych warunkach.

11. Przykładowe studia przypadków (opisowe)

Przykład A — turbina gazowa w zakładzie przemysłowym

Krótkie zabiegi czyszczenia laserowego przeprowadzane podczas zaplanowanych przestojów usunęły nagar i sadzę z łopatek kierowniczych i roboczych. Efekt: przywrócenie strumienia masowego i poprawa sprawności o kilka procent, bez potrzeby demontażu części.

Przykład B — wymiennik ciepła w elektrociepłowni

Zastąpienie chemicznego odkamieniania częściowym czyszczeniem laserowym w połączeniu z miejscowym wypłukaniem zmniejszyło zużycie chemikaliów i skróciło przestój o znaczącą liczbę godzin.

Przykład C — łopaty turbin wiatrowych

Lokalne oczyszczenie punktów erozji i usunięcie zanieczyszczeń solnych pozwoliło opóźnić konieczność pełnego remontu powłoki i zmniejszyć opory aerodynamiczne.

12. Implementacja w organizacji — jak zacząć

- Audyt technologiczny — analiza urządzeń, krytycznych komponentów i harmonogramu przeglądów.

- Pilotaż — zamówienie testów na reprezentatywnych elementach i ocena wyników.

- Zewnętrzne usługi vs. własny park maszynowy — decyzja zależna od częstotliwości i skali prac.

- Szkolenia i procedury — opracowanie instrukcji, szkoleń BHP i planu kontroli jakości.

- Monitoring efektywności — KPI: wzrost sprawności, liczba nieplanowanych awarii, czas przestojów, koszt/rok.

13. Trendy i perspektywy rozwoju

- Miniaturyzacja i mobilność — lekkie, przenośne systemy do pracy in situ.

- Integracja z robotyką — ramiona robotyczne i autonomiczne drony inspekcyjne z głowicami laserowymi.

- Lepsze systemy filtracji i recykling odpadów laserowych — poprawa ekologii procesu.

- Sterowanie adaptacyjne — systemy AI optymalizujące parametry lasera w czasie rzeczywistym na podstawie sygnałów z czujników i analizy obrazu.

- Rozwój ultrakrótkich impulsów — dla jeszcze mniejszego wpływu cieplnego i większej precyzji na delikatnych stopach.

14. Checklist przed przystąpieniem do czyszczenia laserowego

15. Wnioski

Czyszczenie laserowe w energetyce to potężne narzędzie, łączące precyzję, szybkość i mniejsze negatywne skutki dla środowiska w porównaniu z wieloma tradycyjnymi metodami. Przy prawidłowym doborze sprzętu i parametrów umożliwia przedłużenie żywotności krytycznych komponentów, przywrócenie sprawności instalacji oraz redukcję kosztów eksploatacyjnych. Najważniejszym warunkiem sukcesu jest jednak dobrze przeprowadzony audyt materiałowy, testy na próbkach oraz wdrożenie procedur bezpieczeństwa i kontroli jakości.

Słowniczek pojęć (krótkie definicje)

- Ablacja — usuwanie materiału przez działanie energii promieniowania.

- Fluencja — energia padająca na jednostkę powierzchni w impulsie.

- Impuls ultrakrótkotrwały — impuls o długości rzędu pikosekund (ps) lub femtosekund (fs).

- SEM, EDS — techniki mikroskopii skaningowej i analizy składu.

Propozycje dalszych lektur i zasobów praktycznych

Zalecane: przegląd literatury technicznej, norm laserowych i wytycznych producentów sprzętu. (W artykule nie podajemy odnośników — sugerujemy poszukiwanie materiałów producentów laserów przemysłowych oraz publikacji z zakresu NDT i inżynierii materiałowej.)

Załącznik: przykładowe parametry wyjściowe do testów (orientacyjne)

Uwaga: poniższe wartości to punkty wyjściowe do testów. Zawsze należy wykonywać testy na próbce.

- Długość fali: 532 nm lub 1064 nm (w zależności od absorpcji)

- Czas impulsu: 10–100 ns (dla standardowych laserów przemysłowych) lub 1–10 ps (dla ultrakrótkich impulsów)

- Fluencja: 0.1–5 J/cm² (zależnie od rodzaju osadu)

- Częstotliwość: 10–1000 Hz

- Prędkość skanowania: 10–2000 mm/s

Najczęściej zadawane pytania.

Na czym polega czyszczenie laserowe turbin i podzespołów?

Czyszczenie laserowe polega na usuwaniu nalotów, osadów i powłok z powierzchni turbin oraz podzespołów

za pomocą kontrolowanej wiązki lasera. Energia lasera jest absorbowana przez zanieczyszczenia,

które ulegają ablacji, bez mechanicznego kontaktu z materiałem bazowym.

Dlaczego czyszczenie turbin w energetyce jest tak ważne?

Naloty i osady na turbinach powodują spadek sprawności, wzrost zużycia paliwa,

większe ryzyko awarii oraz skrócenie żywotności komponentów.

Regularne czyszczenie przywraca parametry projektowe instalacji.

Czy czyszczenie laserowe jest bezpieczne dla łopatek turbin?

Tak, pod warunkiem prawidłowego doboru parametrów lasera.

Proces jest bezkontaktowy i pozwala usunąć zanieczyszczenia bez naruszania struktury

materiału ani geometrii łopatek.

Jakie rodzaje osadów można usuwać metodą laserową?

Czyszczenie laserowe skutecznie usuwa sadzę, nagar, tlenki metali, korozję,

osady mineralne, powłoki organiczne oraz biofilm występujący w instalacjach wodnych.

Czy laser może uszkodzić materiał bazowy turbiny?

Przy nieprawidłowych parametrach istnieje takie ryzyko,

dlatego proces zawsze powinien być poprzedzony testami na próbce.

W praktyce, dobrze dobrany laser nie powoduje przegrzania ani mikropęknięć.

Jakie typy laserów stosuje się w energetyce?

Najczęściej stosuje się lasery włóknowe, Nd:YAG oraz lasery impulsowe

pikosekundowe i femtosekundowe, dobierane w zależności od rodzaju osadów

i materiału czyszczonego elementu.

Czy czyszczenie laserowe wymaga demontażu turbin?

W wielu przypadkach możliwe jest czyszczenie in situ,

bez pełnego demontażu turbin, co znacząco skraca przestoje

i obniża koszty serwisowe.

Jak czyszczenie laserowe wpływa na sprawność instalacji?

Usunięcie nalotów przywraca prawidłowy przepływ medium,

poprawia wymianę ciepła i aerodynamikę łopatek,

co bezpośrednio przekłada się na wzrost sprawności energetycznej.

Czy metoda laserowa jest ekologiczna?

Tak. Czyszczenie laserowe nie wymaga chemikaliów,

ogranicza ilość odpadów i zmniejsza emisję zanieczyszczeń,

co czyni je rozwiązaniem przyjaznym dla środowiska.

Jakie są koszty czyszczenia laserowego w energetyce?

Koszty zależą od wielkości instalacji, rodzaju osadów

oraz zakresu prac, jednak w wielu przypadkach

metoda laserowa okazuje się tańsza od metod tradycyjnych

dzięki krótszym przestojom i mniejszym kosztom eksploatacyjnym.

Jak często należy czyścić turbiny laserowo?

Częstotliwość zależy od warunków pracy instalacji,

jakości paliwa i środowiska.

W praktyce czyszczenie laserowe wykonuje się

podczas planowanych przestojów serwisowych.

Czy czyszczenie laserowe nadaje się do turbin wiatrowych?

Tak, metoda laserowa jest coraz częściej stosowana

do czyszczenia łopat turbin wiatrowych,

szczególnie w miejscach erozji i osadów solnych.

Kiedy warto rozważyć wdrożenie czyszczenia laserowego?

Wdrożenie czyszczenia laserowego warto rozważyć,

gdy tradycyjne metody są zbyt inwazyjne,

kosztowne lub powodują długie przestoje,

a komponenty instalacji mają wysoką wartość krytyczną.

Podsumowanie – dlaczego warto się z nami skontaktować?

Jeśli zastanawiasz się, czy czyszczenie laserowe to odpowiednie rozwiązanie dla Twojej instalacji, turbiny lub podzespołów – rozmowa z nami to najlepszy pierwszy krok. Każde zlecenie traktujemy indywidualnie, ponieważ wiemy, że w energetyce, przemyśle i infrastrukturze nie ma jednego uniwersalnego scenariusza.

🔧 Elastyczne podejście i ceny dopasowane do klienta

Nasze ceny są zawsze dopasowane do skali, stopnia trudności i rodzaju zlecenia. Obsługujemy:

✔ małe, jednorazowe realizacje dla osób prywatnych i firm,

✔ średnie projekty serwisowe dla zakładów przemysłowych,

✔ duże, długoterminowe kontrakty realizowane na podstawie umów ramowych,

✔ zlecenia publiczne i współpracę z jednostkami samorządu terytorialnego.

Nie narzucamy sztywnych pakietów — najpierw analizujemy problem, potem proponujemy rozwiązanie i realny koszt.

🏭 Obsługiwane branże i sektory

Realizujemy usługi czyszczenia laserowego m.in. dla:

energetyki zawodowej i przemysłowej (elektrownie, elektrociepłownie),

odnawialnych źródeł energii (farmy wiatrowe, instalacje OZE),

przemysłu ciężkiego i maszynowego,

zakładów produkcyjnych i przetwórczych,

infrastruktury technicznej i sieci przesyłowych,

wodociągów, ciepłowni i instalacji komunalnych,

administracji publicznej, urzędów gmin i miast,

firm serwisowych i podwykonawców technicznych.

🤝 Od pierwszego zlecenia do stałej współpracy

Niezależnie od tego, czy potrzebujesz jednorazowego czyszczenia, pilotażowego testu technologii, czy partnera do długofalowej obsługi serwisowej — jesteśmy przygotowani na każdy scenariusz. Pomagamy dobrać parametry, doradzamy technicznie i dbamy o bezpieczeństwo procesu.

📞 Masz wątpliwości? Skontaktuj się z nami

Jeżeli nie masz pewności:

czy czyszczenie laserowe sprawdzi się w Twoim przypadku,

jakie będą koszty,

czy można wykonać usługę bez demontażu,

jak wygląda proces i harmonogram,

👉 skontaktuj się z nami. Bez zobowiązań, bez ryzyka — odpowiemy na pytania, zaproponujemy rozwiązanie i uczciwie ocenimy opłacalność.

Czasem jedna rozmowa wystarczy, aby oszczędzić tygodnie przestoju i realne koszty eksploatacyjne.

Tagi: , Dlaczego czyszczenie turbin i podzespołów jest krytyczne, Zasada działania czyszczenia laserowego, Rodzaje osadów i ich wpływ na wybór metody, Typy laserów stosowanych w energetyce, Zastosowania praktyczne w energetyce, Procedura czyszczenia — planowanie i wykonanie, Zagadnienia materiałowe i metallurgiczne, Bezpieczeństwo i środowisko, Ekonomia — koszty i zwrot inwestycji, Ograniczenia i wyzwania, Przykładowe studia przypadków (opisowe), Implementacja w organizacji — jak zacząć, Trendy i perspektywy rozwoju, Checklist przed przystąpieniem do czyszczenia laserowego, Wnioski, Słowniczek pojęć (krótkie definicje), Propozycje dalszych lektur i zasobów praktycznych, Załącznik: przykładowe parametry wyjściowe do testów (orientacyjne), Podsumowanie – dlaczego warto się z nami skontaktować