Co decyduje o skuteczności lasera w usuwaniu rdzy?

Laserowe usuwanie rdzy bywa opisywane jak „magiczne czyszczenie światłem”. W praktyce to dość twarda inżynieria: energia ma trafić w warstwę tlenków i zanieczyszczeń w taki sposób, żeby ją oderwać, odparować lub rozkruszyć, a jednocześnie nie przegrzać, nie przetopić i nie zmatowić materiału bazowego. Skuteczność zależy od kilku grup czynników: od samego lasera, od optyki i sposobu prowadzenia wiązki, od rodzaju rdzy i podłoża, od parametrów procesu i od tego, jak kontrolujesz jakość.

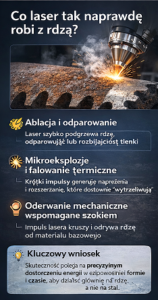

1) Co laser tak naprawdę robi z rdzą?

Żeby dobrze dobrać parametry, warto rozumieć mechanizmy, które zachodzą podczas czyszczenia.

Ablacja i odparowanie

Laser podgrzewa tlenki żelaza i zanieczyszczenia tak szybko, że część materiału przechodzi w parę lub plazmę i znika z powierzchni. To działa świetnie na cienkie warstwy i na naloty.

Mikroeksplozje i falowanie termiczne

Jeśli energia impulsu jest wysoka, a czas trwania krótki, warstwa zanieczyszczeń nagrzewa się nierównomiernie. Powstają naprężenia i gwałtowne rozszerzanie, które odspaja rdzę jak „mini młotek pneumatyczny” na poziomie mikro.

Oderwanie mechaniczne wspomagane szokiem

W praktyce rzadko jest to czyste odparowanie. Często rdza jest krucha, porowata, ma słabą przyczepność. Laser podnosi temperaturę i generuje szybkie zmiany, które ją kruszą i odrywają.

Kluczowy wniosek

Skuteczność nie polega na tym, żeby dać „więcej mocy”. Chodzi o to, żeby dostarczyć energię w odpowiedniej formie (czas, gęstość energii, powtarzalność) i w odpowiednim miejscu, tak aby działać głównie na rdzę, a nie na stal.

2) Najważniejsze parametry lasera, które robią różnicę

Moc średnia (W) i energia impulsu (J)

W materiałach marketingowych króluje moc, ale w czyszczeniu to tylko kawałek układanki.

Moc średnia wpływa na wydajność (m2/h) i tempo pracy.

Energia impulsu (albo odpowiednik w laserach o innej charakterystyce) mówi, jak „mocne” jest pojedyncze uderzenie w warstwę.

Dwa lasery o tej samej mocy średniej mogą czyścić zupełnie inaczej, jeśli jeden ma krótkie, energetyczne impulsy, a drugi ma dłuższe i „łagodniejsze”.

Czas trwania impulsu

To jeden z najważniejszych czynników, bo steruje tym, czy dominuje szybka ablacja i szok, czy raczej grzanie.

Krótsze impulsy lepiej ograniczają strefę wpływu ciepła. Mniej ryzyka przebarwień, przetopienia, odpuszczenia stali.

Dłuższe impulsy łatwiej przegrzewają podłoże, ale czasem są przydatne przy trudnych powłokach lub gdy celujesz w inne zanieczyszczenia niż rdza.

W praktyce do rdzy zwykle chcesz jak najmniej ciepła w stali i jak najwięcej efektu w tlenkach.

Częstotliwość powtarzania impulsów (kHz)

To wpływa na płynność procesu i wydajność, ale ma też pułapkę: jeśli dajesz za dużo impulsów w to samo miejsce zbyt szybko, powierzchnia nie zdąży oddać ciepła. Efekt: rośnie temperatura podłoża, pojawiają się przebarwienia, a czasem mikroprzetopienia.

Dobrze dobrana częstotliwość to kompromis między szybkością a kontrolą temperatury.

Długość fali

Absorpcja rdzy i stali zależy od długości fali. Tlenki żelaza zwykle absorbują światło dość dobrze, ale stal w zależności od stanu powierzchni może odbijać sporo energii.

Jeśli rdza absorbuje wyraźnie lepiej niż podłoże, masz naturalną selektywność.

Jeśli różnica absorpcji jest mniejsza, musisz bardziej polegać na czasie impulsu, gęstości energii i skanowaniu.

To jeden z powodów, dla których „ten sam laser” u jednego działa idealnie, a u drugiego robi ślady. Bo materiał bazowy i jego stan potrafią zmienić bilans energii.

Jakość wiązki i tryb pracy

Jakość wiązki (to, jak łatwo skupia się ją w małą plamkę) wpływa na to, jaką gęstość energii uzyskasz na powierzchni.

Lepiej skupiona wiązka daje większą intensywność i skuteczniejszą ablację.

Ale zbyt mała plamka zwiększa ryzyko „rycia” powierzchni i tworzenia śladów, jeśli skanowanie i overlap nie są dopięte.

Tryb pracy (impulsowy, quasi ciągły itp.) też zmienia charakter oddziaływania. W czyszczeniu rdzy zwykle wygrywa impulsowość, bo daje kontrolę i selektywność.

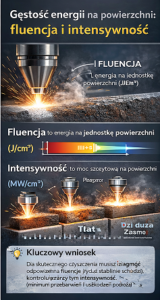

3) Gęstość energii na powierzchni: fluencja i intensywność

To jest serce tematu, tylko często ukryte pod prostym słowem „moc”.

Fluencja to energia na jednostkę powierzchni w jednym impulsie. Jest coś w rodzaju progu: poniżej rdza tylko się nagrzewa i brudzi, powyżej zaczyna się realne odspajanie i ablacja.

Intensywność (moc szczytowa na powierzchni) decyduje, jak gwałtowny jest proces i czy pojawia się plazma.

Jeśli chcesz robić to dobrze, myśl tak:

najpierw traf w zakres, w którym rdza schodzi stabilnie

potem ustaw parametry tak, aby stal miała jak najmniej „objawów ubocznych”

4) Optyka, plamka i skanowanie, czyli dlaczego ustawienia głowicy to połowa sukcesu

Laser sam w sobie nie czyści. Czyści układ: laser + optyka + skaner + ruch operatora/robota.

Rozmiar plamki

Większa plamka:

jest łagodniejsza

daje większą tolerancję na nierówności

bywa szybsza na dużych powierzchniach

Mniejsza plamka:

lepiej wchodzi w wżery i lokalne ogniska

daje wysoką gęstość energii

wymaga lepszej kontroli, bo łatwo o ślady

Rozogniskowanie (defocus)

Często celowo pracuje się lekko poza idealnym ogniskiem, żeby:

zwiększyć plamkę

ujednolicić energię w przekroju

zmniejszyć ryzyko uszkodzenia podłoża

To prosty trik, który potrafi zmienić proces z agresywnego na „czyste i bezpieczne”.

Prędkość skanowania i overlap

Overlap to stopień nakładania się kolejnych ścieżek i impulsów. Zbyt mały overlap zostawia pasy i „wyspy” rdzy. Zbyt duży robi przegrzewanie i polerowanie albo mikroprzetopienia.

W praktyce:

overlap w osi skanowania (impulsy wzdłuż ruchu)

overlap między liniami (odstęp między ścieżkami)

Oba trzeba dopiąć, inaczej zawsze coś wyjdzie źle, nawet przy dobrym laserze.

Stabilność energii i powtarzalność

Jeśli energia impulsu pływa, masz losowe efekty: tu czyści, tu zostawia nalot, tu robi przebarwienie. Dlatego „stabilny” laser często daje lepszy efekt niż teoretycznie mocniejszy, ale mniej powtarzalny.

5) Rodzaj rdzy: cienki nalot to inny świat niż gruba korozja

„Rdza” to skrót myślowy. W praktyce masz różne warstwy i różną geometrię.

Cienki nalot powierzchniowy

Zwykle schodzi szybko i czysto. Tu kluczowe jest, żeby nie matowić podłoża i nie zostawiać tzw. haze.

Najczęstszy błąd: za dużo energii, bo „chcemy mieć pewność”. Efekt: stal robi się szara, mikroskopijnie chropowata.

Gruba rdza, łuszcząca się, warstwowa

Tu laser często działa w kilku przejściach:

zerwanie wierzchniej, kruchej warstwy

doczyszczenie przyczepnej warstwy przy podłożu

wyrównanie i „wyłapanie” resztek w porach

Wydajność zależy od tego, czy proces jest ustawiony pod wielowarstwowość, a nie pod jednorazowe „przejechanie”.

Rdza w wżerach

To najtrudniejszy przypadek. Laser widzi tylko to, gdzie dociera wiązka. Jeśli wżer ma geometrię „podcięcia”, część rdzy zostanie, bo światło nie wchodzi pod krawędź.

Tu liczy się:

mniejsza plamka

odpowiednia strategia skanowania

czasem kilka kątów podejścia

czasem po prostu zaakceptowanie, że laser nie jest cudotwórcą bez mechaniki lub chemii wspomagającej

6) Materiał bazowy i jego stan: stal, żeliwo, aluminium, stal nierdzewna

Stal węglowa i niskostopowa

Najczęstsza. Laser jest tu bardzo skuteczny, ale trzeba uważać na:

przegrzanie (zmiana własności w strefie przypowierzchniowej)

utlenienie termiczne, czyli paradoksalnie tworzenie nowych tlenków, jeśli jedziesz za wolno lub za mocno

Żeliwo

Bywa kapryśne, bo grafit i porowatość zmieniają absorpcję i przewodzenie ciepła. Łatwiej o przebarwienia i nierówny efekt wizualny.

Stal nierdzewna

Tu nie chodzi o rdzę żelazową w klasycznym sensie, tylko o naloty i zanieczyszczenia. Ryzyko: naruszenie warstwy pasywnej i przebarwienia termiczne. Wymaga delikatniejszego procesu i lepszej kontroli temperatury.

Aluminium

To osobny temat. Laser może usuwać tlenki i naloty, ale aluminium odbija dużo energii i łatwo je przegrzać lokalnie. Jeśli ktoś mówi „laser do rdzy na aluminium”, to często chodzi o zabrudzenia lub osady, nie o typową korozję żelaza.

7) Zanieczyszczenia towarzyszące: farba, olej, smar, zgorzelina, sól

Rdza rzadko jest sama.

Olej i smar mogą się zwęglać i robić czarny nalot, który wygląda jak brud po czyszczeniu. Często trzeba zmienić parametry albo zrobić etap odtłuszczający.

Farba zmienia absorpcję. Czasem schodzi świetnie, czasem robi się lepka i „płynie” po powierzchni.

Zgorzelina po walcowaniu lub spawaniu jest twarda i bywa trudniejsza niż rdza. Często potrzebuje innego ustawienia niż korozja.

Sól i produkty korozji po środowisku morskim potrafią wchodzić w pory. Tu ważne jest nie tylko usunięcie widocznej warstwy, ale też to, czy zostawiasz aktywne resztki, które zaraz wznowią korozję.

Skuteczność procesu w realu często oznacza „czy powierzchnia jest gotowa do kolejnego kroku” np. klejenia, spawania, malowania, a nie tylko „czy wygląda na czystą”.

8) Chłodzenie, odciąg i bezpieczeństwo: wpływ na efekt, nie tylko na BHP

Laser wytwarza pył i dym z tlenków, farb, olejów. Jeśli to zostaje w strefie obróbki, osadza się z powrotem na powierzchni. Efekt: po chwili widzisz „mgiełkę” albo nalot i myślisz, że laser nie doczyszcza.

Dlatego odciąg i filtracja mają wpływ na jakość:

mniej redepozycji

lepsza widoczność procesu

stabilniejszy wynik między kolejnymi elementami

Druga sprawa: temperatura elementu. Przy dużych powierzchniach i dużej mocy element może się nagrzać całościowo. Nawet jeśli pojedynczy impuls jest bezpieczny, suma robi swoje. Czasem trzeba pracować „na raty”, robić przerwy, zmieniać strategię skanowania.

9) Strategia procesu: jedno przejście vs kilka etapów

Najlepsze wdrożenia rzadko jadą jednym ustawieniem od początku do końca. Często działa podejście warstwowe.

Przykładowa logika:

etap szybki, agresywniejszy, żeby zdjąć luźne warstwy

etap doczyszczający, delikatniejszy, żeby nie naruszać podłoża

etap „finish”, jeśli potrzebujesz konkretnej chropowatości lub wyglądu

To jest też sposób na kontrolę temperatury: szybciej przechodzisz po powierzchni, ale kilka razy, zamiast raz bardzo wolno.

10) Co znaczy „skutecznie” i jak to mierzyć?

Bez definicji łatwo wpaść w pułapkę. Dla jednego skuteczność to „zniknęła rdza”. Dla drugiego to „powierzchnia trzyma powłokę malarską 10 lat”.

Najczęstsze kryteria:

poziom czystości wizualnej (czy są plamy, pasy, naloty)

brak uszkodzeń podłoża (brak przetopień, brak nadmiernego zmatowienia)

przyczepność późniejszej powłoki (testy odrywania, siatka nacięć)

chropowatość po procesie (Ra, Rz)

brak aktywnych resztek korozji (czasem weryfikowane chemicznie)

powtarzalność między detalami

wydajność powierzchniowa i koszt na m2

Jeśli piszesz artykuł blogowy, warto wprost powiedzieć: laser może dać powierzchnię „do malowania”, ale tylko jeśli parametry i przygotowanie procesu są pod to dobrane.

11) Najczęstsze powody, dla których laser „nie działa”, mimo że powinien

Za mała gęstość energii na powierzchni, bo plamka jest za duża albo fokus źle ustawiony.

Za szybki ruch i zbyt mały overlap, zostają pasy rdzy.

Za wolny ruch i zbyt duży overlap, robi się przegrzanie, przebarwienia i redepozycja.

Zmienna warstwa zanieczyszczeń. Raz jest olej, raz farba, raz sól. Jedno ustawienie nie ogarnie wszystkiego.

Zła strategia na wżery. Wiązka nie dociera tam, gdzie trzeba.

Brak odciągu. Brud wraca na powierzchnię i wygląda jak niedoczyszczenie.

Oczekiwanie, że laser zrobi też to, co zwykle robi piaskowanie w porach i podcięciach. Laser jest świetny, ale ma swoje granice geometryczne.

12) Jak dobrać parametry w praktyce, bez lania wody

Jeśli miałbym streścić „przepis” na skuteczne czyszczenie rdzy laserem, to wygląda tak:

Określ cel: tylko wygląd, czy przygotowanie pod malowanie, czy pod spawanie, czy pod klejenie.

Rozpoznaj rdze i zanieczyszczenia: nalot czy warstwa, wżery czy płasko, jest olej czy nie.

Ustaw plamkę i fokus tak, żeby mieć kontrolę, nie maksymalną agresję.

Wejdź w zakres energii, w którym rdza schodzi pewnie, ale stal nie pokazuje objawów cieplnych.

Dopnij overlap i prędkość. To zwykle robi największą różnicę w pasach i „wyspach”.

Jeśli trzeba, rozbij proces na etapy.

Zapewnij odciąg i powtarzalną odległość roboczą.

Zmierz efekt: chropowatość, test powłoki, powtarzalność. Nie tylko „na oko”.

13) Laser a inne metody: kiedy laser wygrywa, a kiedy nie

Laser wygrywa, gdy:

chcesz czyścić lokalnie, punktowo, bez maskowania

nie chcesz ścierniwa, pyłu z piaskowania i zużycia materiału

zależy ci na kontroli i powtarzalności

masz dużo detali o skomplikowanej geometrii, ale z dostępem optycznym do miejsc czyszczonych

Laser przegrywa albo wymaga kompromisów, gdy:

masz bardzo głębokie wżery i podcięcia, do których wiązka nie dociera

potrzebujesz jednocześnie agresywnego profilowania powierzchni jak po ciężkim piaskowaniu

masz wielką powierzchnię i liczy się tylko koszt na m2, a wymagania jakościowe są niskie

To warto powiedzieć wprost, bo buduje zaufanie: dobry artykuł nie udaje, że jedna technologia rozwiązuje wszystko.

14) Krótka checklista, którą możesz dodać na końcu artykułu

Jeśli chcesz szybko ocenić, czy proces będzie skuteczny, sprawdź:

Czy rdza jest nalotem czy warstwą i czy są wżery?

Czy na powierzchni jest olej, farba, sól albo zgorzelina?

Czy wiesz, jaki efekt końcowy jest potrzebny (pod malowanie, spawanie, klejenie)?

Czy masz stabilny fokus i stałą odległość roboczą?

Czy overlap jest dobrany tak, żeby nie było pasów ani przegrzewania?

Czy odciąg usuwa dym i pył, żeby nie osiadały z powrotem?

Czy masz metodę weryfikacji jakości poza „na oko”?

Podsumowanie w jednym zdaniu

Skuteczność lasera w usuwaniu rdzy zależy przede wszystkim od tego, czy potrafisz dostarczyć właściwą gęstość energii w odpowiednim czasie i z odpowiednim skanowaniem, uwzględniając typ rdzy, geometrię wżerów, stan podłoża i to, co ma się wydarzyć z elementem po czyszczeniu.

Najczęściej zadawane pytania.

Czy laser usuwa rdzę, czy tylko ją „przypala”?

Od czego najbardziej zależy skuteczność czyszczenia laserem?

Czy większa moc lasera zawsze znaczy lepsze czyszczenie?

Co to jest fluencja i dlaczego jest ważna?

Czym różni się fluencja od intensywności?

Dlaczego impulsy są zwykle lepsze niż praca ciągła przy rdzy?

Co oznacza „overlap” i czemu wpływa na pasy na powierzchni?

Czy trzeba idealnie trafić w ognisko wiązki?

Czy laser poradzi sobie z grubą, łuszczącą się rdzą?

Dlaczego rdza w wżerach jest trudniejsza do usunięcia?

Czy zanieczyszczenia typu olej lub farba przeszkadzają w usuwaniu rdzy?

Po czym poznać, że laser jest ustawiony za agresywnie?

Czy potrzebny jest odciąg dymu i pyłu podczas czyszczenia?

Jeśli po lekturze artykułu wciąż masz wątpliwości, to zupełnie normalne. Każdy element jest inny.

Inna grubość rdzy, inny materiał, inne wymagania końcowe. Dlatego zamiast obiecywać „uniwersalne rozwiązanie”, proponujemy rzetelną ocenę i konkret.

Dobieramy parametry do realnego przypadku. Sprawdzamy, z czym mamy do czynienia i jasno mówimy, jaki efekt można osiągnąć. Bez zgadywania i bez naciągania.

Pracujemy zarówno dla osób prywatnych, jak i dla dużych podmiotów publicznych oraz firm przemysłowych. Realizujemy:

małe, jednorazowe zlecenia dla klientów indywidualnych, np. elementy ogrodzeń, bramy, balustrady, części maszyn, zabytkowe detale

zlecenia dla warsztatów i firm produkcyjnych

projekty dla branży motoryzacyjnej i transportowej

usługi dla przemysłu ciężkiego i energetyki

prace dla firm budowlanych i konstrukcyjnych

czyszczenie elementów infrastruktury miejskiej

realizacje dla zakładów komunalnych

współpracę długoterminową z urzędami gmin, miast i jednostkami samorządowymi

obsługę przetargów i stałe umowy serwisowe

Ceny dopasowujemy do rodzaju klienta, skali projektu i zakresu prac. Inaczej wyceniamy pojedynczy detal, inaczej serię elementów produkcyjnych, a jeszcze inaczej wieloletnią współpracę przy utrzymaniu infrastruktury.

Jeśli nie masz pewności, czy laser będzie odpowiedni w Twoim przypadku, skontaktuj się z nami. Wystarczy krótki opis, zdjęcie lub rozmowa telefoniczna. Odpowiemy konkretnie, bez ogólników. Powiemy, co ma sens, a co nie.

Zrób pierwszy krok. My zajmiemy się resztą.

Tagi: , Co decyduje o skuteczności lasera w usuwaniu rdzy, Podsumowanie w jednym zdaniu, Jeśli po lekturze artykułu wciąż masz wątpliwości, to zupełnie normalne. Każdy element jest inny.